যথার্থ ছাঁটাই ডাই কাস্টিং উৎপাদনে অংশ প্রতি সামগ্রিক খরচের উপর উল্লেখযোগ্য প্রভাব ফেলতে পারে। যদিও ছাঁটাই প্রক্রিয়া উচ্চ-মানের, সঠিক অংশগুলি নিশ্চিত করার জন্য অপরিহার্য, এটি বেশ কয়েকটি ব্যয়ের কারণও প্রবর্তন করে।

প্রাথমিক টুলিং ইনভেস্টমেন্ট: যথার্থ ট্রিমিংয়ের জন্য বিশেষ টুলিং প্রয়োজন (যেমন, ট্রিমিং ডাইস, কাটার, পাঞ্চ), যার জন্য যথেষ্ট অগ্রিম খরচ জড়িত থাকতে পারে। জটিল ট্রিম বা আঁটসাঁট সহনশীলতার জন্য প্রয়োজনীয় টুলিংয়ের জটিলতা এই খরচগুলিকে বাড়িয়ে তোলে৷ টুল পরিধান এবং রক্ষণাবেক্ষণ: ট্রিমিং সরঞ্জামগুলি সময়ের সাথে সাথে পরিধানের অভিজ্ঞতা, বিশেষ করে যখন কঠিন উপকরণগুলির সাথে কাজ করে। এই পরিধান পর্যায়ক্রমিক সরঞ্জাম প্রতিস্থাপন বা পুনরায় তীক্ষ্ণ করার দিকে পরিচালিত করে, চলমান রক্ষণাবেক্ষণ এবং অপারেশনাল খরচ যোগ করে।

বর্ধিত চক্র সময়: যথার্থ ছাঁটাই অংশ প্রতি চক্র সময় প্রসারিত করতে পারে. আরো জটিল ছাঁটা বা কঠোর সহনশীলতার প্রয়োজনীয়তা, প্রক্রিয়াটি তত বেশি সময় নিতে পারে। দীর্ঘ সময় চক্রের ফলে উচ্চ শ্রম এবং মেশিনের সময় ব্যয় হয়৷ শ্রম খরচ: অটোমেশনের স্তরের উপর নির্ভর করে, নির্ভুল ছাঁটাইয়ের জন্য ট্রিমিং প্রক্রিয়া নিরীক্ষণ বা ম্যানুয়াল ট্রিমিং পরিচালনা করার জন্য দক্ষ অপারেটরের প্রয়োজন হতে পারে৷ যদি ম্যানুয়ালি করা হয়, শ্রম খরচ উল্লেখযোগ্যভাবে বেশি হতে পারে। স্বয়ংক্রিয় ছাঁটাই, শ্রম খরচ কমানোর সময়, যন্ত্রপাতি এবং সেটআপে একটি প্রাথমিক বিনিয়োগ জড়িত।

উপাদানের অপচয়: ছাঁটাইয়ের ক্ষেত্রে প্রায়ই অতিরিক্ত উপাদান কেটে ফেলা হয়, যা স্ক্র্যাপ হতে পারে। যত বেশি নির্ভুলতা প্রয়োজন, উপাদানের অপচয়ের সম্ভাবনা তত বেশি, বিশেষ করে যদি অংশগুলি বড় আকারের হয় এবং প্রয়োজনীয় মাত্রাগুলি পূরণের জন্য উল্লেখযোগ্য ছাঁটাই প্রয়োজন। উপাদান ব্যবহারের অপ্টিমাইজেশন: অন্যদিকে, শুধুমাত্র প্রয়োজনীয় উপাদান ঢালাই করা হয়েছে তা নিশ্চিত করার মাধ্যমে সামগ্রিক ঢালাই প্রক্রিয়ায় স্ক্র্যাপ কমাতে নির্ভুল ট্রিমিং ব্যবহার করা যেতে পারে, এবং অতিরিক্ত ট্রিমিং প্রয়োজন হ্রাস করে। অপ্টিমাইজ করা উপাদান ব্যবহার অংশ প্রতি খরচ কমাতে পারে.

শক্তি খরচ: ছাঁটাই প্রক্রিয়া, বিশেষ করে যেগুলি কাটা বা নাকাল জড়িত, শক্তি-নিবিড় হতে পারে। ট্রিমিং চক্র যত দীর্ঘ হবে বা যত বেশি নির্ভুলতা প্রয়োজন, তত বেশি শক্তি খরচ হবে। এই বর্ধিত শক্তি ব্যবহার সরাসরি উচ্চ পরিচালন খরচ অবদান.

পরিদর্শন এবং সহনশীলতা: নির্ভুল ট্রিমিং স্পেসিফিকেশন পূরণ করে তা নিশ্চিত করার জন্য, পরিদর্শন বা পরীক্ষার মতো অতিরিক্ত মান নিয়ন্ত্রণ ব্যবস্থা প্রয়োজন। যত বেশি সুনির্দিষ্টভাবে ছাঁটাই করা হবে, অংশগুলি পরিমাপ এবং পরিদর্শনের জন্য তত বেশি প্রচেষ্টা এবং সময় প্রয়োজন, যা সামগ্রিক খরচ যোগ করে৷ ত্রুটি হ্যান্ডলিং: যদি নির্ভুল ট্রিমিং প্রয়োজনীয় মানগুলি পূরণ না করে, তবে অংশগুলিকে পুনরায় কাজ করা বা স্ক্র্যাপ করার প্রয়োজন হতে পারে, প্রতি অংশের খরচ বৃদ্ধি করে৷ প্রক্রিয়া চলাকালীন ক্রমাগত পর্যবেক্ষণ এবং সমন্বয় এই ঘটনাগুলি কমাতে পারে কিন্তু অপারেশনাল খরচও যোগ করতে পারে।

অতিরিক্ত ফিনিশিং অপারেশন: নির্ভুল ট্রিমিংয়ের পরে, অংশগুলি অতিরিক্ত ফিনিশিং অপারেশনের প্রয়োজন হতে পারে (যেমন, ডিবারিং, পলিশিং, লেপ)। এই মাধ্যমিক প্রক্রিয়াগুলি উৎপাদনের সামগ্রিক খরচ যোগ করে। যেসব যন্ত্রাংশ-পরবর্তী ট্রিমিং ফিনিশিং কম প্রয়োজন সেগুলির ফলে খরচ কম হবে৷ সারফেস কোয়ালিটি: যথার্থ ট্রিমিং পৃষ্ঠের গুণমান উন্নত করতে সাহায্য করে, যা ব্যাপক সমাপ্তির প্রয়োজনীয়তা কমাতে পারে৷ যাইহোক, সরাসরি ছাঁটাইয়ের মাধ্যমে একটি উচ্চ-মানের পৃষ্ঠ অর্জনের জন্য আরও উন্নত সরঞ্জাম বা টুলিংয়ের প্রয়োজন হতে পারে, যা আরও ব্যয়বহুল হতে পারে।

অটোমেশন ইনভেস্টমেন্ট: সিএনসি মেশিন বা রোবোটিক সিস্টেম ব্যবহার করে নির্ভুল ট্রিমিং স্বয়ংক্রিয় হতে পারে, যা গতি এবং ধারাবাহিকতা উন্নত করে কিন্তু উল্লেখযোগ্য অগ্রিম বিনিয়োগের প্রয়োজন। অটোমেশন থেকে বিনিয়োগের রিটার্ন (ROI) উৎপাদনের পরিমাণের উপর নির্ভর করবে। উচ্চ-ভলিউম রানের জন্য, অটোমেশন দক্ষতা উন্নত করে এবং মানুষের শ্রম কমিয়ে অংশ প্রতি খরচ কমাতে পারে।

ম্যানুয়াল ট্রিমিং খরচ: খুব জটিল অংশ বা কম-ভলিউম রানের জন্য ম্যানুয়াল ট্রিমিং প্রয়োজন হতে পারে, তবে এটি শ্রম-নিবিড় এবং দক্ষ শ্রমিকের প্রয়োজন এবং ধীর চক্র সময়ের কারণে প্রতি অংশে খরচ বাড়াতে পারে।

উচ্চ উৎপাদন ভলিউম: উচ্চ উৎপাদন ভলিউম সঙ্গে, প্রতি অংশ নির্ভুল ছাঁটাই খরচ স্কেলের অর্থনীতির মাধ্যমে হ্রাস করা যেতে পারে। এর কারণ হল সেটআপ খরচ (যেমন, টুলিং, মেশিনের সময়) অনেক বেশি সংখ্যক যন্ত্রাংশ জুড়ে বিস্তৃত। কম-ভলিউম রান: কম-ভলিউম উৎপাদনের জন্য, যন্ত্রাংশের সংখ্যার তুলনায় তুলনামূলকভাবে উচ্চ সেটআপ এবং টুলিং খরচের কারণে নির্ভুল ছাঁটাইয়ের জন্য প্রতি অংশের খরচ বেশি হতে থাকে।

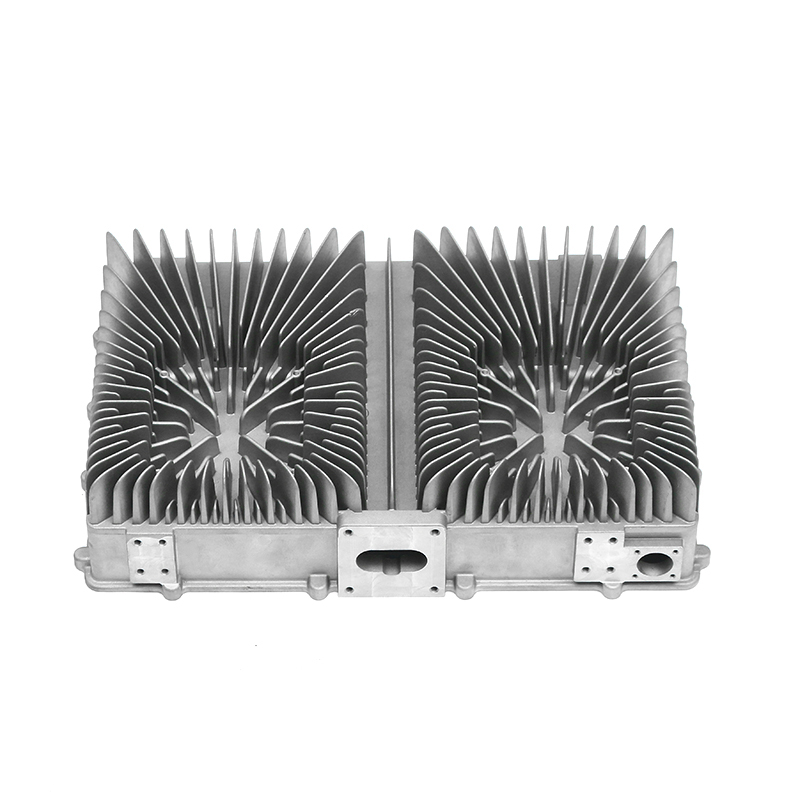

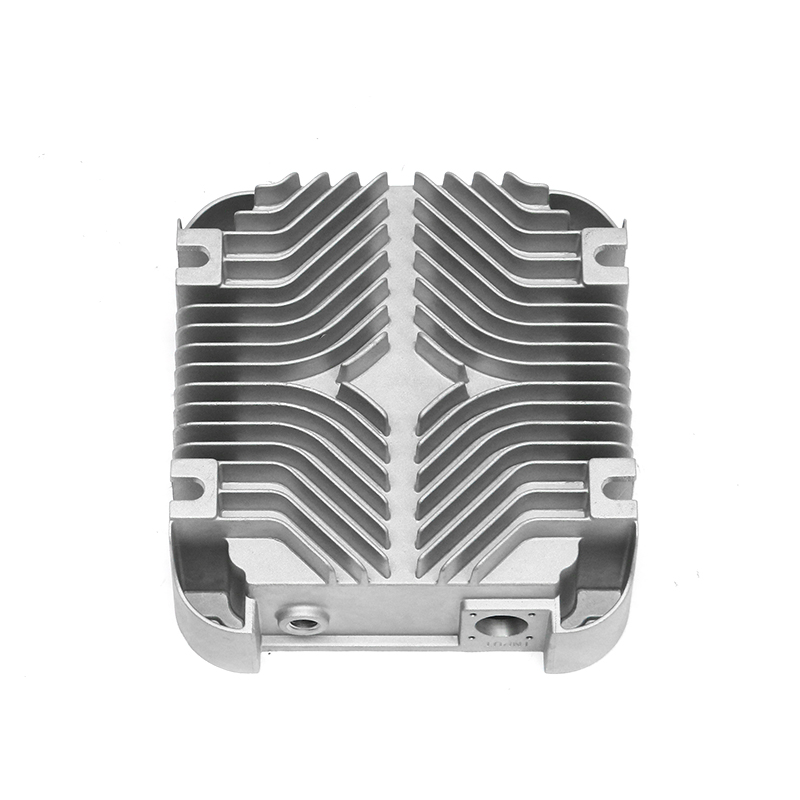

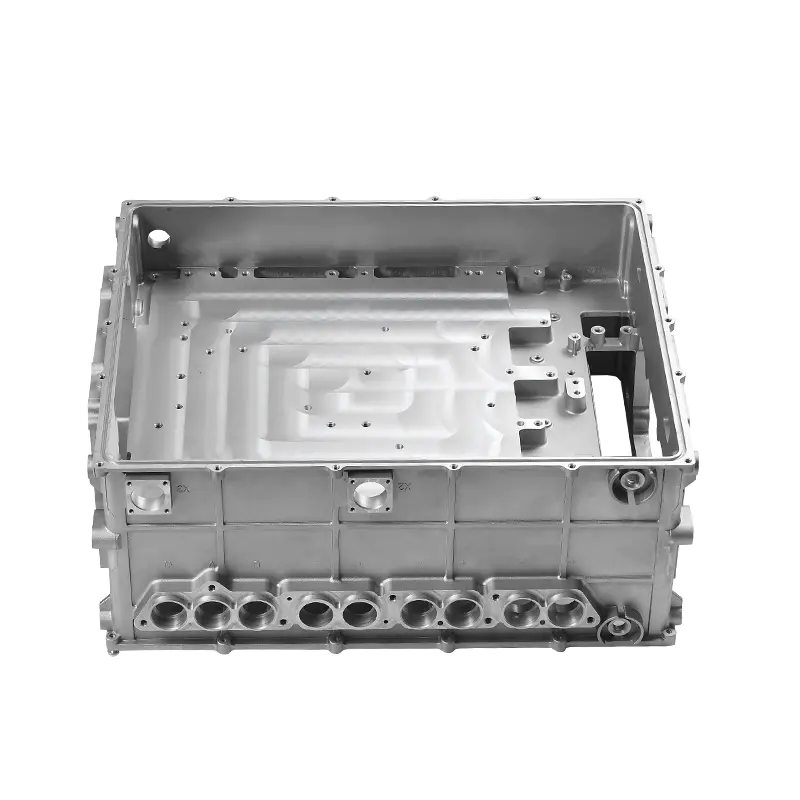

প্রস্তাবিত পণ্য

বিখ্যাত এন্টারপ্রাইজগুলি দ্বারা প্রদত্ত পণ্যগুলি ব্যবহারকারীদের দ্বারা গভীরভাবে বিশ্বস্ত৷৷